Work作業工程一覧

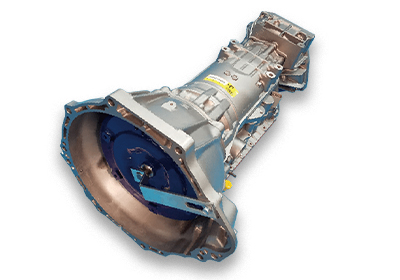

ATミッション

作業工程-

01. 分解・洗浄 部品選定後に高圧洗浄機にて不純物を完全に除去します。

-

02. パーツ 基本交換部品の他、メーカー規定値以下の部品は全て純正部品に交換致します。また、純正部品の供給が無い部品は純正品と同等の当社オリジナル部品を使用します。

-

03. 組立 作業マニュアルに沿って基準値を遵守し、測定器具や特殊工具を用い組み立てを行います。

-

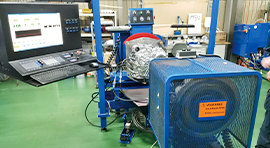

04. テスト 最新鋭のベンチテスターを使用しオートメーションでの一貫した作動点検を行います。作動状態をモニターで確認し、テスタ-内部に設けられた基準値に対してクリアした商品を発送致します。

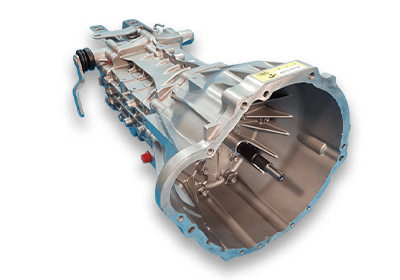

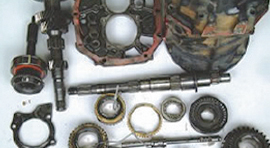

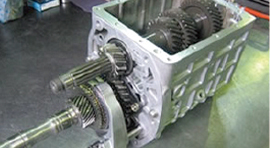

MTミッション

作業工程-

01. 分解・洗浄 各部品の規定値を測り規定値以下の部品はコアの分解時に取り除きます。その後、高圧洗浄機にて不純物を完全に除去します。

-

02. パーツ 基本交換部品は純正部品に交換致します。また、純正部品の供給が無い部品は純正品と同等の当社オリジナル部品を使用します。

-

03. 組立 マニュアルミッション専門の経験豊かなプロのスタッフによって組立・調整作業を行います。

-

04. テスト 組立作業が終わったミッションは、制作したスタッフ本人とチーフスタッフによって専用テスターにより各種動作テスト等を行い、基準値をクリアした商品のみお客様の元にお届けします。

トルクコンバーター

作業工程-

01. 分解・洗浄 専用の特殊マシンで非分解製品のコンバータを正確に分解し、内部のスラッジや汚れを特殊洗浄液で完全に除去します。

-

02. パーツ ロックアップのペーパーベース等、構成部品はメーカー共同開発部品を使用し非分解構造であるコンバータのリビルトを可能にしています。

-

03. 組立 専用設計された自動溶接機を使用し、オートメーションに溶接する事で溶接漏れなく一貫した上質な仕上がりで再生されます。

-

04. テスト 水圧テスト、バランステストを専用の測定器にて自動で実施し、基準をクリアした物のみが商品として完成します。

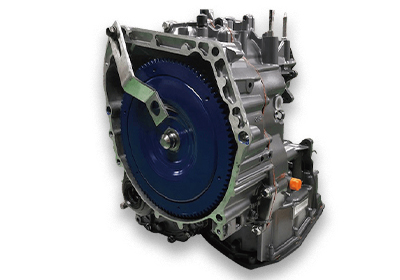

CVTミッション

作業工程-

01. 分解・洗浄 ミッション内部の構成部品は汚れやスラッジが不具合の大きな原因になることが多い為、4台の大型洗浄機で4種類の特殊洗浄液を工程別に徹底洗浄します。

-

02. パーツ CVTミッションの部品は非分解となっている場合が多く、純正部品の設定が無い場合は純正同等のオリジナルパーツを使いリビルトを行います。

-

03. 組立て CVTミッションは非分解の為、整備マニュアルがありません。長年の実績に基づいた自社マニュアルを制作し、組付けを行っています。

-

04. テスト 完成したCVTミッションは、ミッションコンピューター内蔵のオートメーションマシンにてミッションの性能を検査します。

ディファレンシャルギア

作業工程-

01. 分解・洗浄 コアを分解し、再利用可能な部品を検出し、高圧洗浄機にて不純物を完全に除去します。

-

02. パーツ 各メーカーの純正部品を使用し、純正部品の供給が無い場合は純正同等のオリジナルパーツを使用します。

-

03. 組立 構成部品のオイルクリアランスを確認しながら丁寧に組み上げます。

-

04. テスト ピニオンギヤのベアリングのプレロード値の調整や、バックラッシュの調整を特殊測定器を用い、各メーカーの規定値以内で調整します。

ドライブシャフト

作業工程-

01. 分解 シャフトを分解後、チェックを行ないながら各パーツごとに良好なコアを選別して行きます。

-

02. 洗浄 選別を終えた各パーツのグリス等の付着物は高圧洗浄機によって洗い流されます。

-

03. ショット 洗浄後、各パーツの錆はショット機により鉄の粉を吹き付けて取り除いて行きます。

-

04. 修正機 シャフト修正機によって僅かな歪みも修正を行ない、品質を確保しています。

-

05. パーツ -

06. 組付け 熟練技術者によって組付けが行なわれています。

-

洗浄後(グリスなどを除去) -

ショット後(錆を除去) -

研磨後(傷などを除去)

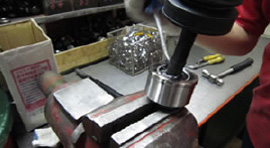

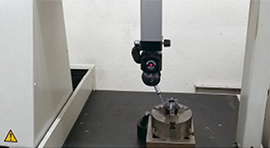

アウタージョイント

作業工程-

01. 測定 アウタージョイント内部の球面とボール溝の中心位置を正確に出す為に三次元測定機を使用します。

-

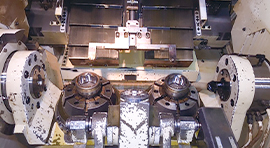

02. ケージ窓枠研磨 規格に応じてケージの6ヶ所の窓を同時に加工します。

-

03. レース溝部研磨 インナーレースのボール溝(6ヶ所)の研磨を、規格に合わせて連続加工します。

-

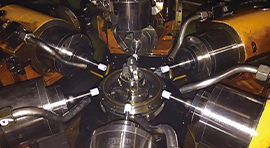

04. ジョイント溝部研磨 ジョイント内部のボール溝(6ヶ所)の研磨を、2個同時に規格に合わせ連続加工を行います。

※ジョイント、ケージ、レースの研磨後、3点の部品と新品のボールを組み付けアウタージョイント完成。

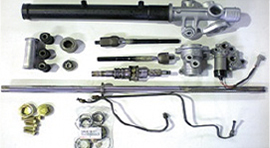

パワーステアリング ラック&ピニオン

作業工程-

01. 分解・洗浄 特殊高圧洗浄機によって不純物を完全に除去し、細部は手作業にて洗浄を行います。

-

02. パーツ 各メーカーの純正部品やメーカー供給が無い部品(ブッシュ等)は自社制作新品部品を使用します。

-

03. 組立 オイルシール等の交換部品は細心の注意を払いながら組み付け致します。

-

04. テスト コントロールバルブ内部の油圧漏れ等の検査も可能なオートメーションテスターによる完全検査。モニターにて発生トルク・作動状況等を検査し完成に至ります。

パワーステアリング ベーンポンプ

作業工程-

01. 分解・洗浄 内部清掃は細部のカーボン、スラッジ等が一切残らないように科学薬品で完全にクリーンな状態に仕上げます。

-

02. カムリング加工修正 ベーン式ポンプの心臓部は独自開発したマシンを使い、高度な再生技術で各部の寸法公差を新品に甦らせています。

-

03. バルブクリアランス測定 ハウジングケースとフローコントロールバルブのオイルクリアランスが規定値内であるか測定します。

-

04. テスト 完成した製品は全て各回転域での油圧・調整流量・固有吐出を各メーカー基準のデータに基づき確認します。

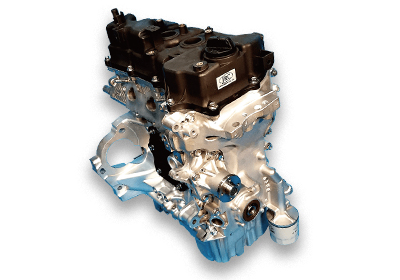

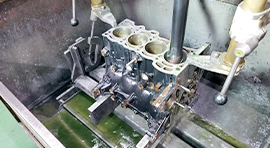

エンジン

作業工程-

01. 平⾯研磨 シリンダーヘッドの燃焼室面をミクロン単位で研磨し、歪や傷を修正します。

-

02. クランク研磨 オーバーサイズのメタル組み付け時にクランクシャフトを研磨します。

-

03. ホーニング(ボーリング) オーバーサイズピストン使用時にはオーバーサイズにボーリングします。STDサイズの場合でもホーニングにてシリンダーボアの傷などを修正します。

-

04. 調整 各部のクリアランスをメーカー整備マニュアルに基づき調整し組み付けます。

-

05. テスト 1台あたり30分〜60分のファイアリングテストを⾏い、圧縮・油圧・異⾳・オイル漏れ・クーラントの吹き返しをチェックし各ボルト⽳やポートの点検を⾏い出荷しています。

触媒・DPF・SCR

作業工程-

ガスケットは全て新品に交換します。

-

非分解の車種でもフィルターは交換します。

スターターモーター

作業工程-

01. 分解・洗浄 コアを分解し、再利用する構成部品を高圧洗浄機で完全に不純物を除去します。

-

02. パーツ ベアリング・ブラシ・接点・スイッチを基本交換し、ローターシャフトなどの部品を検査し分別します。

-

03. 組立て 締付トルクやシャフトの回転等の確認を行い、基準値を確認しながら組み付けを行います。

-

04. テスト オートメーションテスターは各メーカーの基準値が内蔵されており、負荷時での回転数・トルク値・電流値が満たされているか検査します。

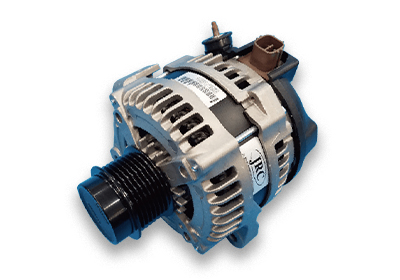

オルタネーター

作業工程-

01. 分解・洗浄 コアを分解し、再利用する構成部品を高圧洗浄機で完全に不純物を除去します。

-

02. パーツ ベアリング・ブラシを基本交換し、ICレギュレータ・レクチファイヤー・ステーターコイルなどの部品を検査し必要に応じて交換します。

-

03. 組立 ローターシャフト・プーリーの回転、ブラシの接触の確認を行い、規定のトルクで組み付けを行います。

-

04. テスト オートメーションテスターは各メーカーの基準値が内蔵されており、低~高回転での電圧・電流値が満たされているか検査します。

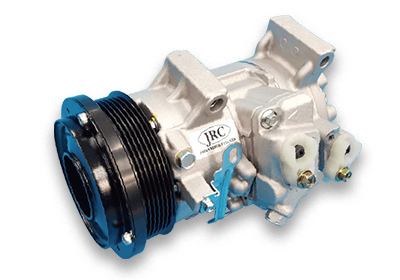

エアコンコンプレッサー

作業工程-

01. 分解・洗浄 コアを分解し、再利用する構成部品を特殊洗浄液で完全に不純物を除去します。

-

02. パーツ オーリング・ガスケット・シール・ベアリング・ステーターコイルなどの部品を交換します。

-

03. 組立て シャフトの歪み、傷の確認を行いながら規定のトルクで組み付けを行います。

-

04. テスト テスター内部にコンデンサー・レシーバー・エキパン・エバポレーターが内蔵されおり実車に搭載された状態を再現しテストを行います。

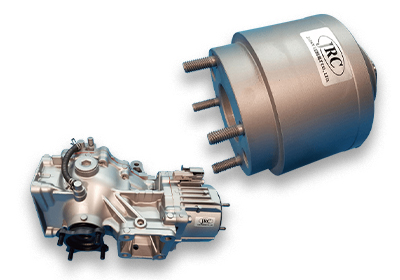

ビスカスカップリング

作業工程-

01. 分解・洗浄 コアを分解し、再利用する部品を、高圧洗浄機にて不純物を完全に除去します。

-

02. パーツ ビスカスカップリングは非分解となっていますので、純正部品の設定がありません。メーカーと共同開発した純正同等のオリジナルパーツを使用します。

-

03. 組立て 構成部品のオイルクリアランスを確認しながら丁寧に組み上げます。

-

04. テスト ベアリングのプレロード値の調整を測定し、溶接・オイル漏れなど専用テスターにて確認します。